日前,全國總工會公布了2024年度全國職工“五小”創新庫錄入名單,杭鋼集團5項群眾性創新成果成功入選。

全國職工“五小”是指“小革新、小發明、小創造、小設計、小建議”等群眾性職工創新活動,旨在鼓勵一線職工立足崗位,從細微處入手,發揮聰明才智,通過小改小革,解決生產中的實際問題,提升工作效率,推動降本增效。

01寧鋼《減少輸出輥道護板故障率 提高輸出輥道更換作業效率》

寧鋼1780熱軋產線的輸出輥道設備常出現螺栓銹蝕、安裝孔錯位等狀況,致使護板故障頻繁,每次檢修超2小時,還可能引發堆鋼事故。為有效解決這些問題,嚴鐵映帶領團隊創新設計。結構上,取消軸承座螺紋孔,改用T型螺栓加壓板柔性固定;優化護板,重新設計安裝孔位,留出±3mm調節空間;維護升級,開發快拆式緊固件,降低點檢強度。自2022年2月應用新設計后,護板故障與堆鋼事故不再發生,單次更換時間縮至1小時內,效率提升超50%,點檢頻次從每周1次減為每月1次 ,年節約備件維修成本約8萬元。

02菲達環保《大針輪機器人自動焊接創新成果》

針對傳統手工焊接大針輪存在的效率低下、技能要求高、勞動強度大及環境污染等問題,劉向陽創新性地引入自動化焊接技術。通過采用機器人焊接與工裝變位旋轉相結合的方式,成功實現大針輪的自動化焊接生產,日產量由原來的18只提升至45只,焊縫質量得到明顯提升,耗材和電力成本大幅降低,年節約人工成本達8萬元。

03菲達環保《高速自動凹凸套沖壓改造》

趙金棟牽頭研發的高速自動凹凸套沖壓設備,成功實現了傳統人工沖壓工藝的自動化轉型。該設備創新性地采用振動盤進行排序備料,結合PLC控制的氣缸推送定位滑塊模,實現了從沖壓到下料的全流程自動化生產,有效解決了人工操作中的疲勞作業和安全風險問題,更將生產效率提升50%,日產量從5000只提升至7500只,每年可為企業創造經濟效益超10萬元。

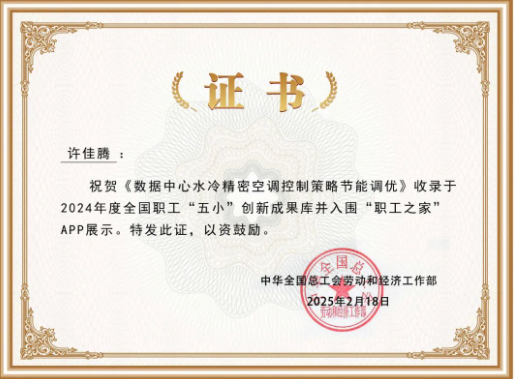

04杭鋼云計算《數據中心水冷精密空調控制策略節能調優》

在數據中心領域,暖通系統能耗占比高達20%~25%,是PUE管控的關鍵難題。為有效控制能耗,許佳騰率團隊深挖數據機房精密空調能耗與性能特性,創新性地推行全新群控策略。自2022年10月落地實施后,數據中心1.1期和東區兩個區塊空調效率分別提升112.8%和124.2%,運營成本降低約160萬元,既保障機房IT設備散熱無憂,又實現顯著節能降耗,為杭鋼云計算數據中心的綠色、高效發展注入澎湃動力。

05遂昌金礦《壓濾機拉板器磨損的滾輪裝置》

在選礦冶煉廠氰化尾礦處理階段,壓濾機卸礦時傳統拉板器與軌道滑動摩擦,長期運作易使接觸面過度磨損,不僅影響設備正常卸礦,還會縮短使用壽命,而更換軌道需長時間停車處理。倪紅權創新性地提出加裝尼龍棒滾動裝置,將滑動摩擦轉變為滾動摩擦,有效降低部件損耗,且尼龍材質自潤滑、耐磨損、低噪音。經6個月生產驗證,軌道磨損量由月均1.2mm降至0.1mm,拉板器維修周期從4周延長至8個月,單臺設備年節約維護成本3.5萬元,綜合運行效率提升20%,有效降低了運行噪音。